Le moulage par injection joue un rôle crucial dans l'industrie moderne. Ce procédé, qui génère plus de .Quinque miliones tonnarumde pièces en plastique chaque année, est essentiel pour des secteurs variés tels que l'électronique, l'automobile et l'électroménager. Vous pouvez optimiser ce processus pour réduire les coûts et améliorer l'efficacité. En adoptant des techniques deformae iniectae ad usum proprium, vous contribuez à produire des pièces de haute qualité tout en minimisant les déchets. L'importance de cette méthode réside dans sa capacité à répondre à la demande croissante de matériaux biodégradables, favorisant ainsi une production plus durabile.

Réduction des Coûts et Amélioration de l'Efficacité

Dans le domaine du moulage par injection, réduire les coûts tout en améliorant l'efficacité est essentiel pour rester compétitif. Vous pouvez atteindre cet objectif en adoptant des stratégies et des techniques spécifiques.

Stratégies de Réduction des Coûts

Optimizatio opum

Pour optimiser les ressources, vous devez maximiser l'utilisation des matériaux et minimiser les pertes. En utilisant des techniquesformae iniectae ad usum proprium, vous adaptez le processus aux besoins spécifiques de chaque projet, ce qui permet de réduire les excédents de matériaux. Cette approche sur mesure garantit que chaque gramme de matière première est utilisé efficacement, réduisant ainsi les coûts de production.

Reductio dechetorum

La réduction des déchets est une autre stratégie clé. En analysant les processus de production, vous identifiez les étapes générant le plus de déchets et apportez des améliorations ciblées. Par exemple, en ajustant les paramètres de moulage, comme la temperature et la pression, vous minimisez les rebuts. De plus, le recyclage des materiaux non conformes dans le processus de .formae iniectae ad usum propriumcontribue à réduire les déchets et à diminuer les coûts.

Ars pour Améliorer l'Efficacité

Melioration des temps de cyclus

Pour améliorer les temps de cycle, vous devez optimiser chaque etape du processus de moulage. L'intégration de technologies avancées, telles que les logiciels de simulation, permet de prévoir et de corriger les inefficacités avant même le début de la production. En réduisant le temps necessaire pour chaque cycle, vous augmentez la productivité sans compromettre la qualité des pièces produites.

Gestion efficace de la productione

Une gestion efficace de la production repose sur une planification rigoureuse et une surveillance continue. En utilisant des systèmes de gestion de la production, vous suivez en temps réel les performances et identifiez rapidement les goulots d'étranglement. Cela vous permet d'ajuster les opérations pour maintenir un flux de production fluide et efficace. De plus, la formation continue des opérateurs garantit qu'ils sont équipés pour gérer les machines de manière optimale, ce qui contribue à une production plus efficace.

Optimization de la Qualité des Produits

Pour garantir des produits de haute qualité, vous devez mettre en place des mesures rigoureuses de controle de la qualité et améliorer continuellement vos processus de productione.

Imperium Qualitatis

Mise en place de standards de qualité

Vous devez etablir des standards de qualité clairs et précis pour chaque produit. Ces signa servent de référence pour évaluer la conformité des pièces produites. En définissant des critères stricts, vous assurez une production homogène et de haute qualité. Les normes industrielles et les données empiriques jouent un rôle crucial dans cette démarche. Elles vous aident à justifier chaque décision et parametre, garantissant ainsi la performance optimale du produit final.

Utilization d'outils de mesure avances

L'utilisation d'outils de mesure avances est essentielle pour vérifier la conformité des produits aux signa etablis. Ces outils permettent de détecter les écarts et d'apporter des corrections rapides. Par exemple, des capteurs de haute précision peuvent mesurer la température et la pression du moule, optimisant ainsi la qualité des pièces. En intégrant ces technologies, vous réduisez les défauts et améliorez l'efficacité globale du processus de moulage par injection.

Melioration des Processus de Production

Analyse des defauts et corrections

L'analyse des défauts est une étape cruciale pour améliorer la qualité des produits. Vous devez identifier les causes profondes des defauts et mettre en oeuvre des solutions correctives. Par exemple, ajuster les paramètres de moulage, comme la temperature et la pression, peut réduire les rebuts. En adoptant une approche proactive, vous améliorez la qualité des produits et minimisez les pertes.

Formatio continue des opérateurs

La formation continue des opérateurs est indispensable pour maintenir un haut niveau de qualité. En formant régulièrement votre curatores, vous vous assurez qu'ils maîtrisent les dernières techniques et technologies de moulage. Cette expertise leur permet de gérer efficacement les machines et de réagir rapidement aux problemes. Une équipe bien formée contribue à une production plus fluide et à des produits de meilleure qualité.

Utilization de technologiae Avancées et Automatisation .

L'intégration de technologies avancées et l'automatisation transforment le moulage par injection, rendant le processus plus efficace et précis. Vous pouvez tirer parti de ces innovations pour améliorer la qualité des produits et optimiser les spectaculis globales.

Intégration de Nouvelles Technologies

Impressio 3D pour le prototypage

L'impression 3D révolutionne le prototypage dans le moulag par injection. Vous pouvez créer des prototypes rapidement et à moindre coût, ce qui vous permet de tester et d'affiner les conceptions avant la production en série. Cette technologie réduit le temps de développement et améliore la précision des prototypes, garantissant que les produits finaux repondent aux attentes.

Programmata simulationis

Les logiciels de simulation jouent un rôle crucial dans l'optimisation du processus de moulage par injection. En utilisant ces outils, vous pouvez modéliser et analyser chaque etape du processus, identifiant ainsi les inefficacités et les points d'amélioration. Cela vous permet d'ajuster les paramètres de moulage, tels que la température et la pression, pour obtenir des résultats optimaux. Les simulations aident également à prévoir les défauts potentiels, réduisant ainsi les rebuts et améliorant la qualité des pièces.

Automatio Processuum

Robots pour la manipulation des pièces

L'automatisation par l'utilisation de robots améliore considerablement l'efficacité du moulage par injection. Vous pouvez automatiser des tâches répétitives telles que la manipulation, le prélèvement et l'empilage des pièces. Cela réduit non seulement les besoins en main-d'œuvre, mais augmente également la précision et la vitesse du processus. Les robots minimisent les erreurs humaines et assurent une manipulation délicate des pièces, préservant ainsi leur qualité.

Systema de contrôle automatisés

Les systèmes de contrôle automatisés sont essentiels pour surveiller et optimiser le processus de moulage par injection. En intégrant ces systèmes, vous pouvez suivre en temps réel la consommation d'énergie, la qualité des produits et les performances des processus. Les fonctions avancées d'automatisation et de controle vous permettent d'ajuster rapidement les paramétres pour maintenir une production efficace et rentable. Ces systema garantissent une annotata continue, vous aidant a identifier et a resoudre les problemes avant qu'ils n'affectent la production.

Sélection et Gestion des Materiaux .

Choix des Materiaux Appropriés

Analyse des propriétés des matériaux

Pour réussir dans le moulage par injection, vous devez choisir les matériaux avec soin. Chaque matériau possède des propriétés uniques qui influencent la qualité et la durabilité des produits finis.Norckexpert en matériaux, souligne l'importance de comprendre les caractéristiques des résines plastiques. Vous devez evaluer des facteurs tels que la résistance a la chaleur, la flexibilité et la durabilité. Par exemple, le polyéthylène offre une bonne résistance chimique, tandis que le nylon est idéal pour les pièces necessitant une grande résistance mecanique.

Sélection en fonction des applications

La sélection des matériaux doit correspondre aux exigences spécifiques de chaque application. Vous devez considerer l'environnement dans lequel le produit sera utilisé. Pour des applications necessitant une haute performance, des plastiques comme le PEEK ou l'Ultem sont recommandés. Ces matériaux résistent à des températures élevées et à des conditions extrêmes. En choisissant le bon matériau, vous assurez la fonctionnalité et la longévité du produit.

Gestion Efficace de Stocks

Optimization des niveaux de stock

Une gestion efficace des stocks est cruciale pour réduire les coûts et éviter les pénuries. Vous devez maintenir un équilibre entre l'approvisionnement et la demande. En utilisant des systèmes de gestion des stocks, vous pouvez suivre les niveaux de stock en temps réel. Cela vous permet d'ajuster les commandes en fonction des besoins actuels, évitant ainsi le surstockage ou les ruptures de stock.

Réduction des coûts de stockage

Réduire les coûts de stockage necessite une planification stratégique. Vous devez optimiser l'espace de stockage et minimiser les coûts associés. En adoptant des pratiques telles que le stockage en flux tendu, vous réduisez le besoin d'espace supplémentaire. Cela diminue les frais de stockage et améliore l'efficacité globale de la chaîne d'approvisionnement. Une gestion efficace des stocks contribue a une production plus rentable et a une meilleure utilization des ressources.

Conceptio et Maintenance des Moules

Conceptio Optimisée des Moules

Utilization de logiciels de CAO

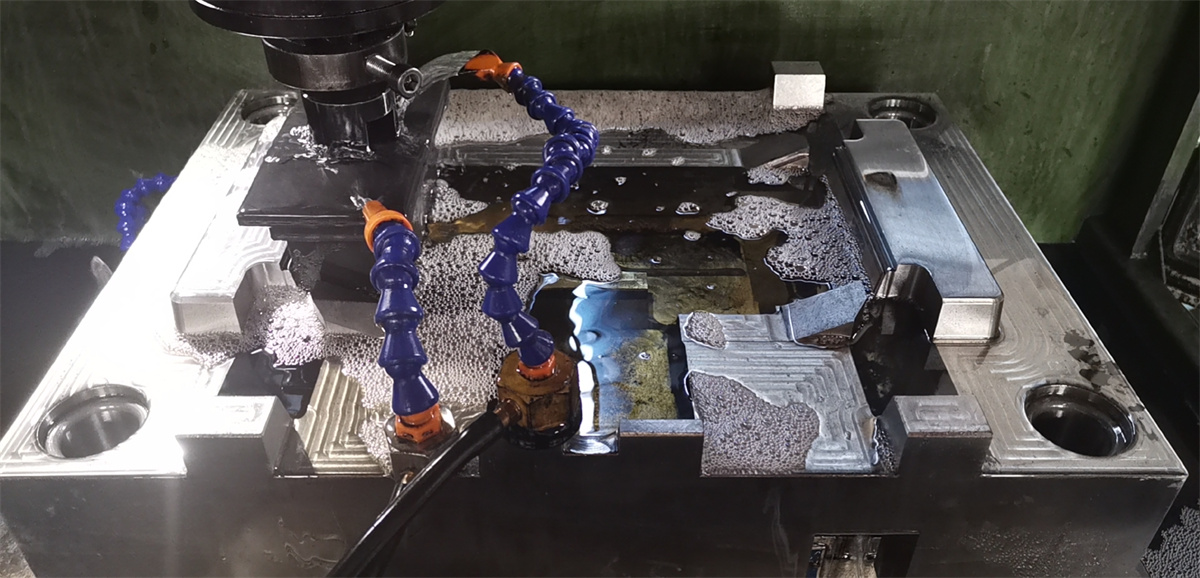

Pour concevoir des moules efficaces, vous devez utiliser des logiciels de Conception Assistée par Ordinateur (CAO). Ces outils vous permettent de créer des modèles précis et détaillés, essentiels pour le moulage par injection de précision. Grâce à la CAO, vous pouvez simuler le processus de moulage, identifier les zones problématiques et ajuster la conception avant la fabrication. Cela réduit les erreurs et optimize l'écoulement des matériaux, minimisant ainsi les défauts tels que la porosité et la fissuration thermique. En intégrant ces technologies, vous améliorez la qualité des moules et prolongez leur durée de vie.

Collaboratio avec les ingénieurs

La collaboration avec des ingénieurs expérimentés est cruciale pour la conception de moules optimisés. Ces professionnels possèdent l'expertise necessaire pour évaluer les exigences spécifiques de chaque projet et proposer des solutions adaptées. En travaillant ensemble, vous pouvez effectuer des simulations et des tests pour vérifier la faisabilité de la conception. Les ingénieurs vous aident également à choisir les matériaux appropriés, comme l'aluminium ou l'acier de haute qualité, pour garantir la durabilité des moules. Cette collaboration assure que les moules répondent aux normes de qualité et de observantia requirit.

Tutela Preventive des Moules

Planification des entretiens réguliers

Pour maintenir les moules en bon etat, vous devez planifier des entretiens réguliers. Cette victum préventive permet de détecter et de corriger les problemes avant qu'ils n'affectent la production. En effectuant des inspectiones frequentes, vous identifiez les signes d'usure et prenez des mesures pour éviter les défaillances. Cela inclut le nettoyage, la lubrification et le remplacement des pièces usees. Une planification rigoureuse des entretiens prolonge la durée de vie des moules et réduit les temps d'arrêt, augmentant ainsi l'efficacité de la production.

Réparation et ajustement des moules

Lorsque des problemes surviennent, vous devez effectuer des réparations et des ajustements pour restaurer la fonctionnalité des moules. Cela peut inclure le polissage des superficies, le réalignement des composants ou le remplacement des pièces endommagées. En adoptant une approche proactive, vous minimisez les interruptions de production et assurez la qualité des pièces produites. Les ajustements réguliers garantissent que les moules fonctionnent de manière optimale, réduisant ainsi les coûts de fabrication liés à l'ébavurage et aux rebuts.

Vous avez découvert des stratégies essentielles pour optimiser le moulage par injection. En appliquant ces techniques, vous pouvez réduire les coûts, améliorer l'efficacité et garantir une qualité supérieure des produits. Voici quelques recommandations pratiques :

- Investissez dans des technologies avancées: L'automatisation et l'intégration de nouvelles technologies, comme l'impression 3D et les logiciels de simulation, peuvent transformer votre processus de production.

- Adoptez une approche proactive: Analysez régulièrement les défauts et formez continuellement vos opérateurs pour maintenir un haut niveau de qualité.

- Encouragez l'innovation continue: Restez à l'affût des dernières avancées technologiques pour améliorer vos méthodes et répondre aux exigences du marché.

En adoptant ces pratiques, vous vous positionnez pour réussir dans un secteur en constante évolution.